АО «Завод газотурбинного оборудования»

Аккуратно и эффективно поддерживать работу газовых турбин важно для обеспечения энергетической стабильности и надежности в сферах топливно-энергетического комплекса и нефтегазовой промышленности. Группа компаний AMCOR – это ведущий российский поставщик сертифицированных услуг по техническому обслуживанию, капитальному и восстановительному ремонту промышленного оборудования. В 2023 году компания AMCOR начала строительство завода газотурбинного оборудования (ЗГО). Входя в группу компаний AMCOR, ЗГО стремится стать ключевым игроком в сфере обслуживания энергетических компаний в России, способствуя энергетической безопасности и устойчивому развитию отрасли. В 2023 году началось строительство нашего завода в городе Зеленодольске (Республика Татарстан).

Здесь мы реализуем поэтапное освоение производства. План до 2027 года включает строительство трех производственных корпусов, специализированных на восстановительном ремонте деталей горячего тракта газовых турбин, производстве запасных частей и агрегатной сборке.

Девиз компании «Делай лучше, чем хорошо» отражает наше стремление к выдающемуся качеству продукции и услуг. Наша команда, состоящая из более чем 60 высококвалифицированных специалистов, готова предоставить надежное и профессиональное обслуживание вашего оборудования. Мы оперативно реагируем на ваши потребности, работая на всей территории России. Наши цеха всегда доступны для продления срока службы оборудования, а наши инженеры готовы поделиться своими знаниями и опытом, помогая вам достичь намеченных целей.

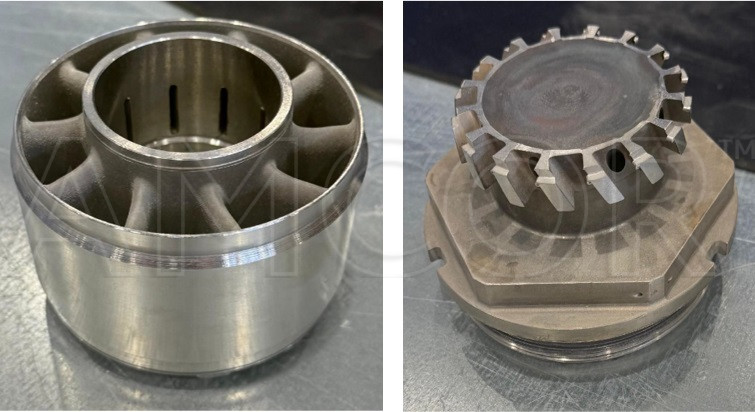

АО «ЗГО» предоставляет полный цикл обслуживания и ремонта иностранных газовых турбин на территории Российской Федерации. Кроме того, мы работаем над выпуском капитальных запасных частей для обеспечения надежной работы импортного газотурбинного оборудования в России. Мы стремимся к агрегатированию комплектных газовых турбин по лицензии, обеспечивая высший стандарт качества.

Наши компетенции

Восстановительный ремонт

Агрегатирование (сборка)

Выпуск запасных частей

Наши услуги

Механическая обработка

Электроэрозионная обработка

Термическая обработка

Сервисное обслуживание

Реверс-инжиниринг

Лазерная сварка и наплавка

Термо- и износостойкие покрытия

Метрологические исследования

СТАНОЧНО-ИНСТРУМЕНТАЛЬНЫЙ ПАРК

ТОКАРНЫЙ СТАНОК С ЧПУ С ПРИВОДНЫМ ИНСТРУМЕНТОМ

| Максимальный диаметр заготовки: | 360 мм |

| Обороты патрона: | До 4500 об/мин |

| Приводной инструмент: | Есть |

| Габариты: | 2400х1500х2000 |

| Масса станка: | 3200 кг |

ТОКАРНЫЙ СТАНОК С ЧПУ С ПРИВОДНЫМ ИНСТРУМЕНТОМ

| Максимальный диаметр заготовки: | 500 мм |

| Обороты патрона: | До 3000 об/мин |

| Приводной инструмент: | Есть |

| Габариты: | 2800х2900х2100 |

| Масса станка: | 4800 кг |

ВЕРТИКАЛЬНЫЙ ОБРАБАТЫВАЮЩИЙ ТРЕХКООРДИНАТНЫЙ ЦЕНТР С ЧПУ

| Количество оборотов: | 6000 об/мин |

| Крутящий момент: | 191 н/м |

| Рабочий стол: | 1300мм*610мм |

| Мощность шпинделя: | 15/18,5 кВт |

СТАНОК ЭЛЕКТРОЭРОЗИОННЫЙ (СУПЕР ДРЕЛЬ)

| Размер стола: | 600*580 |

| Ход оси X, Y: | 400*300 |

| Ход оси W: | 300 |

| Ход оси Z: | 380 |

| Максимальное расстояние от стола до направляющих: | 320 мм |

| Диапозон электродов: | 0,1 мм – 3,0 мм |

| Скорость перемещения оси X,Y,Z,W: | 2500 мм/мин |

СТАНОК ЭЛЕКТРОЭРОЗИОННЫЙ С ПОВОРОТНЫМ СТОЛОМ

| Размер стола: | 725*600 |

| Ход оси X, Y: | 500*300 |

| Ход оси W: | 300 |

| Ход оси Z: | 380 |

| Максимальное расстояние от стола до направляющих: | 300 мм |

| Диапозон электродов: | 0,15 мм – 3,0 мм |

| Скорость перемещения оси X,Y,Z,W: | 2500 мм/мин |

КОПИРОВАЛЬНО-ПРОШИВНОЙ 3-ОСЕВОЙ СТАНОК

| Размер стола: | 700 мм*400 мм |

| Ход оси X, Y: | 400*300 мм |

| Перемещение по оси Z: | 320 мм |

| Чистота обработки, шероховатость: | Ra 0,2 |

ВАКУУМНАЯ ПЕЧЬ

| Размер камеры: | 1200*1200*1000 |

| Мощность: | 440 кВт |

| Напряжение: | 3х380 вольт |

| Максимальная грузопольемность: | 1000 кг |

| Максимальная температура: | 1350 градусов |

| Погрешность: | 5 градусов |

| Виды термообработки в вакуумной печи: |

|

КАМЕРНАЯ ВЫСОКОТЕМПЕРАТУРНАЯ ПЕЧЬ

| Размер рабочего пространства: | Д*Ш*В 800*400*400 |

| Максимальная масса садки: | 250 кг |

| Максимальная температура: | 1150 с |

МЕТАЛЛОПОРОШКОВЫЙ 3D-ПРИНТЕР ДЛЯ СЕЛЕКТИВНОЙ ЛАЗЕРНОЙ ПЛАВКИ

| Материалы: | Нержавеющая сталь и сплавы на основе: никеля, алюминия, титана, кобальта и меди |

| Размер области построения (ДхШхВ), мм: | 420х350х400 |

| Количество лазерных источников: | 2 |

| Мощность лазеров, Вт: | 500 |

| Максимальная скорость сканирования, м/с: | 7 |

| Номинальный диаметр фокального пятна, мкм: | 70-120 |

| Толщина слоя порошка, мкм: | 20-100 |

| Защитная среда: | аргон, азот |

| Температура нагрева подложки, °С: | 20-200 |

| Электроподключение, В: | 380 |

| Габаритные размеры (ДхШхВ), мм: | 5000х3300х3000 |

| Масса (без порошка), кг, не более: | 3000 |

ВЫСОКОТОЧНАЯ КООРДИНАТНО-ИЗМЕРИТЕЛЬНАЯ МАШИНА (КИМ)

| Диапазон измерения (XхYхZ), мм: | 1500х2000х1000 |

| Максимальный вес детали, кг: | 3000 |

| Абсолютная объемная погрешность MPEe, мкм: | 2.8 + 3L/1000 |

| Абсолютная погрешность измерительной головки MPEp, мкм: | 2.8 |

| Скорость трехмерного перемещения, мм/с: | До 500 |

| Ускорение трехмерного перемещения, мм/с²: | До 1100 |

| Габаритные размеры (ДхШхВ), мм: | 2190х3350х3370 |

| Вес, кг: | 5020 |

БАЛАНСИРОВОЧНЫЙ СТАНОК

| Тип: | С жестким подшипником |

| Привод: | С ременной передачей |

| Диаметр детали: | До 1600 мм |

| Масса детали: | До 2 т |

| Скорость вращения при диаметре приводного ремня 100мм: | 690 об/мин |

| Нагрузка на ротор: | Макс 2 000 кг Мин 1,6 кг |

СТЕНД КОНТРОЛЯ ВОЗДУХА

| Питание: | 380 вольт |

| Максимальное давление: | 8 атм |

СВАРОЧНЫЙ АППАРАТ

| Входное напряжение: | 220 вольт |

| Максимальный выходной ток: | 750 ампер |

| Длительность импульса: | 1–30 мс |

| Масса: | 23 кг |

КОНТАКТНАЯ ШОВНАЯ СВАРКА

| Максимальная толщина свариваемых материалов: | |

| Малоуглеродистая сталь: | до 1,0 мм |

| Нержавеющая сталь: | до 1,2 мм |

| Латунь, бронза: | до 0,4 мм |

АППАРАТ ЛАЗЕРНОЙ СВАРКИ

| Предназначен для сварки любых видов металлов |

РОБОТИЗИРОВАННАЯ УСТАНОВКА ПЛАЗМЕННОГО НАПЫЛЕНИЯ

| Диаметр поворотного стола: | 1500 мм |

| Толщина: | 25 мм |

| Частота вращения: | Максимум 1-100 об/мин с шагом 1 об/мин |

| Привод: | Сервомотор-редуктор АВВ для вращения по 7-й оси Сервомотор-редуктор АВВ для наклона по 8-й оси |

| Частота вращения: | 1-300 об/мин |

| Грузоподъемность: | 300 кг |

КАМЕРА АКВАБЛАСТ

| Материал: | Сталь/нерж |

| Габариты: | 1200х940х1850 |

| Грузоподьемность: | 250 кг |

МОЕЧНАЯ МАШИНА

| Грузоподьемность: | 800 кг |

| Диаметр платформы: | 1300 ммн |

| Объем бака: | 500 л |

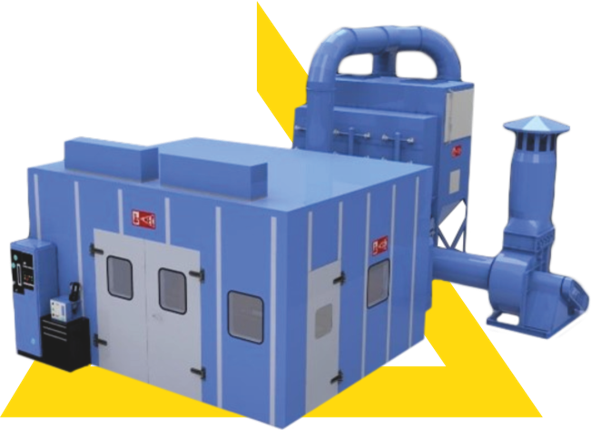

ПЕСКОСТРУЙНАЯ КАМЕРА

| Площадь обработки: | 3 кв.м/ч |

| Питание: | 380 вольт |

| Расход воздуха: | 0,6–1,5 куб.м/ч |

| Максимальное давление: | 7 атм |

| Сопло: | В4С |

УЛЬТРАЗВУКОВАЯ ВАННА

| Входное напряжение: | 380 вольт |

| Грузоподьемность корзины: | 200 кг |

| Автоматизация: | Есть |

| Мощность тэна: | 15 кВт |

| Мощность УЗ излучателя: | 3 кВт |

КЛЮЧЕВЫЕ ПОДРАЗДЕЛЕНИЯ

КОМПЛЕКСНАЯ РАЗРАБОТКА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ УЗЛОВ И ДЕТАЛЕЙ ГАЗОТУРБИННЫХ УСТАНОВОК, ВКЛЮЧАЯ АГРЕГАТЫ ГОРЯЧЕГО ТРАКТА, А ТАКЖЕ СОПРЯЖЁННЫХ КОМПОНЕНТОВ И ПОДСИСТЕМ ПРОМЫШЛЕННОЙ ЭНЕРГЕТИКИ

ИНЖЕНЕРНЫЙ АНАЛИЗ, МОДЕЛИРОВАНИЕ И ОПТИМИЗАЦИЯ ОТДЕЛЬНЫХ КОНСТРУКЦИЙ ПОД ТРЕБОВАНИЯ ЗАКАЗЧИКА С ПРИМЕНЕНИЕМ СОВРЕМЕННЫХ CAD/CAE/PLM-СИСТЕМ

РЕАЛИЗАЦИЯ ПОЛНОГО ЦИКЛА РЕИНЖИНИРИНГА ИМПОРТНЫХ И ОТЕЧЕСТВЕННЫХ АГРЕГАТОВ:

- 3D-сканирование, оптическая и контактная цифровая оцифровка деталей, создание виртуальных двойников и обратное проектирование

- Цифровое моделирование, конструкторская проработка и техническая документация по российским и/или международным стандартам

- Инженерный подбор материалов, анализ технологичности изготовления, внедрение современных производственных технологий (чпу, аддитивное производство, литьё, мехобработка)

- Предпроектная оценка целесообразности применения аналога, его тестирование и доводка под эксплуатационные требования

- Разработка и сопровождение РКД (рабочей конструкторской документации)

- Специалисты по механической обработке

- Специалисты по термической обработке и покрытиям

- Специалисты по лазерной сварке и наплавке

- Специалисты по сборке и разборке ГТУ

НАШИ ВОЗМОЖНОСТИ:

- Разработка технологий сборки и разборки двигателей ГТУ

- Разработка техпроцессов на механическую обработку, проектирование и сопровождение изготовления оснастки

- Разработка техпроцессов на термическую обработку

- Разработка технологий ремонта горячих частей импортных агрегатов

- Разработка и сопровождение процессов лазерной сварки и наплавки

- Разработка и сопровождение процессов теплозащитных и износостойких покрытий

- Разработка процессов пайки жаропрочных и жаростойких сплавов

Эксплуатация и техническое обслуживание газотурбинных установок Solar Turbines, Siemens, GE; проведение инспекций, дефектоскопии, эндоскопии, ремонт лопаточного аппарата, лазерная центровка

Обслуживание и ремонт компрессорного, насосного и генераторного оборудования (AERZEN, HOWDEN, GEA, Atlas Copco, SBW, Brush и др.), диагностика и ремонт редукторов

Модернизация систем управления и КИПиА (GE Mark VI/VIe, Siemens PCS 7, SPPA-T3000, Yokogawa), внедрение аналогов импортных решений, настройка клапанов, программирование контроллеров, работа с системами виброконтроля

Выполнение специализированных работ: монтаж и ремонт теплоизоляции, футеровки, обмуровки, пусконаладочные работы

Применение современного диагностического и измерительного инструмента (эндоскопы, лазерные системы центровки, виброанализаторы, мультиметры)

КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИ

- Контроль на всех этапах производства

- Входной, межоперационный и окончательный контроль

- Анализ брака и дефектов

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

- Выявление внутренних и наружных дефектов

- Применение методов РГ, ВИК, ПВК, МК, УЗК, ВК

- Трехмерные измерения на координатно-измерительной машине (КИМ)

- Визуальный и измерительный контроль

- Определение состава металлов

СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

- Разработка и сопровождение стандартов СМК

- Организация сертификационных и аудиторских проверок

УЧАСТОК МАКРО- И МИКРОСТРУКТУРНОГО АНАЛИЗА

- Микроскоп оптический

- Установка для подготовки шлифов

- Установка горячей и холодной запрессовки

Проекты AMCOR

На ЗГО успешно завершена вакуумная пайка камеры сгорания ГТУ при температуре 1200 °C

На производственной площадке «Завода газотурбинного оборудования» (г. Зеленодольск) на участке вакуумной пайки успешно завершён важный проект. В рамках программы развития

Турбовинтовой двигатель АИ-20 для ПАЭС-2500

В современных условиях энергообеспечения особое значение приобретают мобильные и надёжные источники энергии. Одним из ключевых решений в этой сфере является

Калибровка топливных клапанов Precision / Meggitt

Специалистами Сервисного центра компании AMCOR освоены процедуры диагностики и наладки топливных клапанов Precision / Meggitt, широко применяющихся в топливной аппаратуре

«Энергетическая безопасность Российской Федерации в части сопровождения жизненного цикла импортных газовых турбин»

В журнале «Газотурбинные технологии» за ноябрь-декабрь 2024 года размещена статья «Энергетическая безопасность Российской Федерации в части сопровождения жизненного цикла импортных

Восстановительный ремонт мультипликатора Lufkin

Специалистами производственного предприятия «Завод газотурбинного оборудования» и Сервисной службы группы компаний AMCOR завершены работы по восстановительному ремонту мультипликатора фирмы Lufkin.

Успешное выполнение капитального ремонта Taurus-60

Накануне Дня машиностроителя команда Сервисного центра Группы компаний AMCOR успешно завершила капитальный ремонт комплектного газотурбинного двигателя Taurus-60. Каждая деталь данного

Оставь заявку на сервисные услуги AMCOR

ФИО

Компания

Телефон

Дополнительная информация

Контакты производства

- 422542 Республика Татарстан, г. Зеленодольск, ул. Машиностроителей, д. 9

- info@zgo.amcor.ru, 908@m.gmbh

- +7 (800) 551 28 44 доб. 908