О производстве

Производство фильтрационного оборудования основывается на очистке жидких сред ( нефть и нефтепродукты) и воздушных сред (технические газы) от различных примесей. Каждая из характеристик фильтрации (гравитация, инерция, электричество, центробежные силы и пр.) выполняет задачу и предназначена для определенных типов загрязнений. Комбинация этих физических параметров, а также степень усовершенствования фильтров, сепараторов, коалесцеров и т.д. влияет на эффективность оборудования.

Основные стадии производства

Создание фильтрационного оборудования происходит по следующему алгоритму:

Во-первых, нужно понять, подходит ли передаточная функция техническим характеристикам фильтра. Во-вторых, проводится синтез фильтров и полученной передаточной функции. Далее необходимо проанализировать каждую схему полученного фильтра на соответствие требованиям рабочих характеристик, чувствительности, возможности регулировки и т.д. Если возникли какие-либо проблемы, то снова находится передаточная функция, которая будет соответствовать техническим характеристикам фильтра (ФХЧ, АЧХ) и т.д. Если все соответствует требованиям, можно перейти к последнему шагу — оптимизации. Она включает в себя оптимизацию стоимости реализации требований характеристик для выявления «лучшей» схемы фильтра.

- Произведенные образцы оборудования необходимо испытать в лабораторных условиях, проверить совместимость частей оборудования и соответствует ли их работа заявленным требованиям – нет ли риска возгорания, в том числе из-за недостатков в изоляции электрических частей фильтра, высокой вероятности окисления внутренних частей, которые приведут к нарушению заявленных показателей по очистке. Также важно обеспечить совместимость различных компонентов оборудования.

- Если все вышеперечисленные действия выполнены должным образом, следует перейти к опытно-промышленным испытаниям образцов. Проводится ряд опытов, проверок, которые показывают на практике, насколько эффективны произведенные разработки фильтра: механизмы, совместимость вариантов методов очистки и т.д. Необходимо создать максимально приближенные к реальности условия для работы устройства.

- После всех проведенных опытов в лабораторных и практических условиях можно перейти к самому конструированию, изготовлению деталей и сборке фильтрационного оборудования. По полученным итогам, расчетам исследований изготавливаются детали. При этом они должны строго соответствовать плану заданной конструкции. При готовности деталей и конструкции в соответствии с проектной документацией, создание которого было разобрано еще в первом пункте, можно приступать непосредственно к сборке оборудования. Последовательность сборки зависит от вида фильтра.

Если сборка оборудования прошла успешно, в соответствии со всеми перечисленными нормами, следует оформить документацию техники, которая позволит закрепить ее как действующее техническое оборудование на официальном уровне. В ней должна содержаться информация о принципах, деталях и методах процесса производства и прочая важная информация.

Фильтры для очистки воздушных сред

Промышленные фильтры для очистки воздушных сред являются одними из самых востребованных. Они не только очищают воздух в помещениях, но и оказывают благоприятное воздействие на здоровье человека. Загрязнения – это твердые частицы, которые заполняют воздушное пространство токсичными примесями.

Существует два вида фильтров для очистки воздуха:

- Ручная выгрузка:

Фильтры-сепараторы применяются чаще всего в промышленных целях: они очищают воздух от газа, топлива, масла и осушают газ. Вредные примеси отделяются от воздуха с помощью механического действия.

Патронные фильтры защищают определенное воздушное пространство от попадания твердых частиц с помощью влаги.

- Автоматические:

Принцип работы сепараторов: они разделяют одну жидкость от другой (масло и вода), взвеси от жидкости и т.д.

Коалесцеры осуществляют процесс слияния капель и других подобных частиц среды внутри жидкости или газа.

Туманоуловители улавливают различные виды туманов из газообразных и жидких сред, включая частицы микронных размеров.

Фильтры для очистки жидких сред

Существует два вида фильтров для очистки различных видов жидкостей:

- Ручная выгрузка:

Принцип работы сетчатых фильтров: изолирование вредных веществ от жидкости. Твердые частицы, находящиеся в потоке воды, задерживаются сетчатой колбой и остаются в ней.

Патронные фильтры работают по принципу тупиковой фильтрации. Фильтрат подвергается внешнему давлению, задерживаемые примеси остаются либо на поверхности, либо в глубине самой фильтрующей части.

- Автоматические:

Самоочищающиеся фильтры работают по принципу самопромывания.

Фильтры с обратной промывкой применяются для фильтрации охлаждающей и технической воды. Фильтруемая среда подается в корпус фильтра, проходит через его патроны и выходит очищенной через выходной патрубок. Отделяемые загрязнения вызывают сопротивление потоку воды, после полученного перепада давления или определенного количества времени начинается промывка собственной средой. После промывки всех патронов процесс обратной промывки заканчивается и процесс завершается.

Агрегатирование фильтрационного оборудования

Закупка импортных фильтров и фильтроэлементов для очистки воздушных и жидких сред, сепарации газовой и жидкой фаз представляет собой достаточно трудоемкий процесс, что связано с поиском и приобретением комплектующих, большими материальными затратами и пр.

На сегодняшний день большинство отечественных предприятий прибегают к услуге агрегатирования. Решение должно приниматься комплексно, желательно на базе предприятия. Значимый аспект – выбор правильного фильтра.

Агрегатирование позволяет значительно сократить вложения при закупке импортного оборудования и, как итог, получить более качественные, надежные фильтры и фильтроэлементы с высокими эксплуатационными характеристиками.

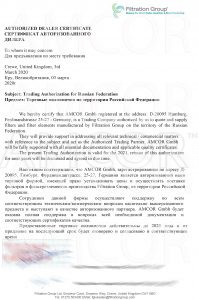

AMCOR – авторизованный партнер Filtration Group Corporation

AMCOR официально уполномочена на поставку фильтров и фильтроэлементов ведущего производителя фильтрационного оборудования Filtration Group Corporation.

Filtration Group Corporation предоставляет технологически инновационные решения для применения в топливно-энергетическом комплексе, нефтехимической отрасли и промышленном секторе.