Паровые турбины широко используются в энергетике, промышленных и производственных процессах, коммунальном хозяйстве.

Преобразование энергии пара в механическую или электроэнергию позволяет существенно сократить затраты, рационально использовать полезный ресурс повторно в комбинированных циклах использования отработанного пара в теплофикационных установках с противодавлением или регулируемым забором пара для производства электроэнергии, сетей отопления.

Классификация паровых турбин

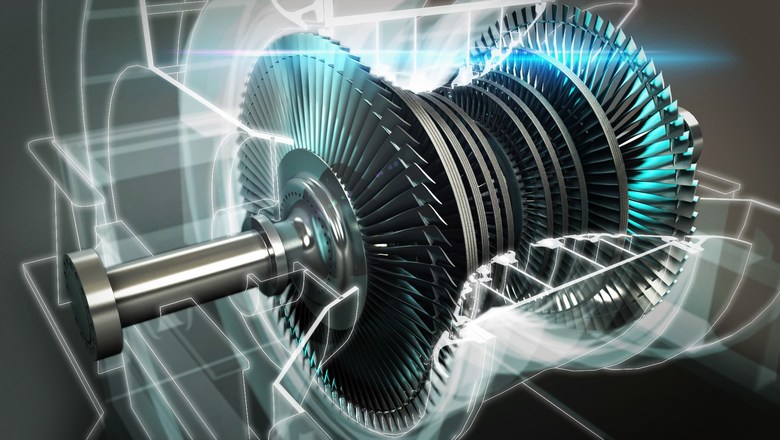

Работа паровой турбины основана на использовании давления пара, генерируемого котлом, который под давлением подается на лопатки турбины, приводя в движение ротор, который вращаясь производит механическую энергию, поступающую в генератор, вырабатывающий электроэнергию.

Мощность турбины зависит от разности параметров давления. В разных моделях и модификациях турбин, в зависимости от конструкции, вариантов модернизации, показатели мощности представлены в диапазоне от 30 до 1000 МВт.

Классификация паровых турбин основана на специфике теплового процесса.

Конденсационные

Выпуск отработанного пара в вакуумный конденсатор обеспечивает максимально эффективную генерацию тепла пара в механическую энергию.

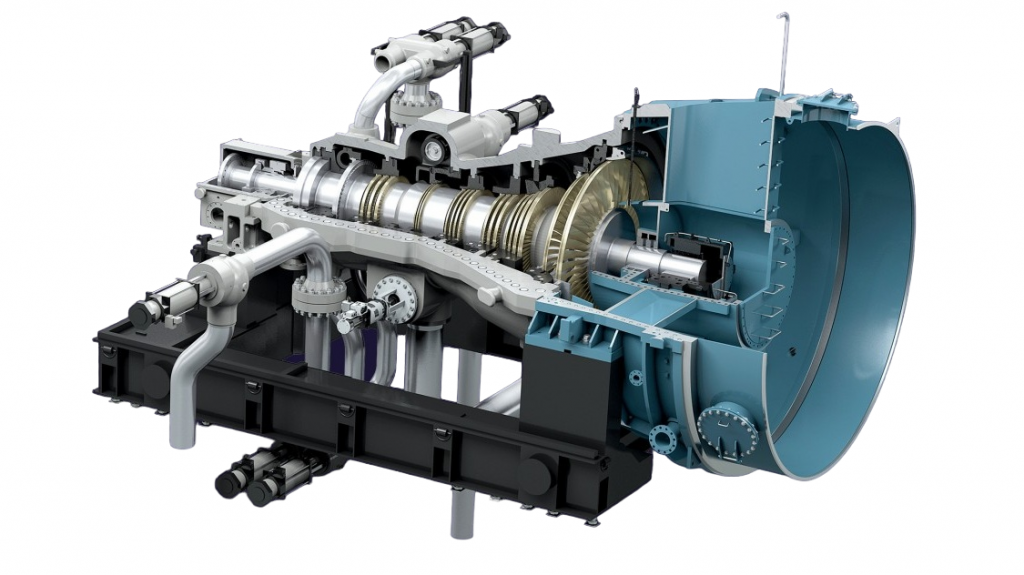

Стационарный турбогенератор – конструкция, состоящая из вала и генератора переменного тока. Данный тип турбин предназначен для выработки электроэнергии. В рабочем цикле турбогенератора есть возможность предусмотреть подключение тепловых инженерных сетей.

Модернизация, современные конструкции моделей паровых турбин обеспечивают гибкий и точный мониторинг и корректировку частоты вращения ротора, что гарантирует интеграцию оборудования в различные отраслевые процессы:

- базовые паровые турбины – работающие в режиме постоянной высокой нагрузки с КПД 80 процентов;

- пиковые, компенсационные – демпфирующие перепады нагрузок в электросетях с быстрым пуском.

Специалисты компании «AMCOR» разработают проект модернизации, автоматизации различных моделей паровых турбин, предложат стратегию реконструкции тепловой электростанции с подбором оптимальных характеристики турбогенератора, увеличением производительности, экономичности работы оборудования.

Теплофикационные

Паровые турбины для выработки электричества и тепла в одном производственном цикле предназначены для теплоэлектроцентралей (ТЭЦ).

Различают три типа теплофикационных турбин:

- с противодавлением – эффективное использование отработанного пара для целевого использования. Гибкая регулировка мощности позволяет экономично использовать ресурс ориентируясь на производственную необходимость. Данный тип турбин эксплуатируется в комплексе с конденсационными агрегатами, электросетями для возмещения недостатка электроэнергии;

- регулируемый отбор пара – промежуточные ступени позволяют контролировать частичный отбор пара по заданным параметрам, что позволяет рационально организовать промышленный процесс с минимальными потерями;

- отбор и противодавление – комбинированный цикл с максимальным использованием КПД ресурса для целевых нужд.

Квалифицированное проектирование, грамотные расчеты тепловой эффективности, потерь, современная модернизация позволяет существенно повысить производительность паровой турбины, снизить затраты на техническое и сервисное обслуживание, рационально использовать полезный ресурс.

Паровые турбины специального назначения

Мощные агрегаты, позволяющие экономично использовать ресурсы технологических производственных, промышленных процессов предприятий металлургии, машиностроения, нефтехимических отраслей:

- турбины дросселированного пара – работают на отработанном паре паровых прессов, поршневого оборудования с давлением, незначительно превышающим атмосферное;

- с двумя давлениями – работают на первичном и отработанном паре, поступающем из промежуточных ступеней турбины;

- форшальт турбины – отличаются высокими показателями начального и противодавления, успешно применяются для модернизации при установке на электростанциях новых паровых котлов с более высокими показателями давления, на которые на рассчитана конструкция существующих паровых турбин.

Конструкция паровых турбин специального назначения проектируется с учетом конкретного производственного цикла и учитывает комплекс параметров – характеристики установленного оборудования, показатели производительности, мощности, температурный режим.

Возможности модернизации, реконструкции, повышения эффективности паровых турбин

Специалисты проектно-конструкторского бюро компании «AMCOR» подберут оптимальную стратегию модернизации, восстановления, замены паровой турбины, ориентируясь на модель, технические характеристики оборудования, отраслевые особенности производственного цикла.

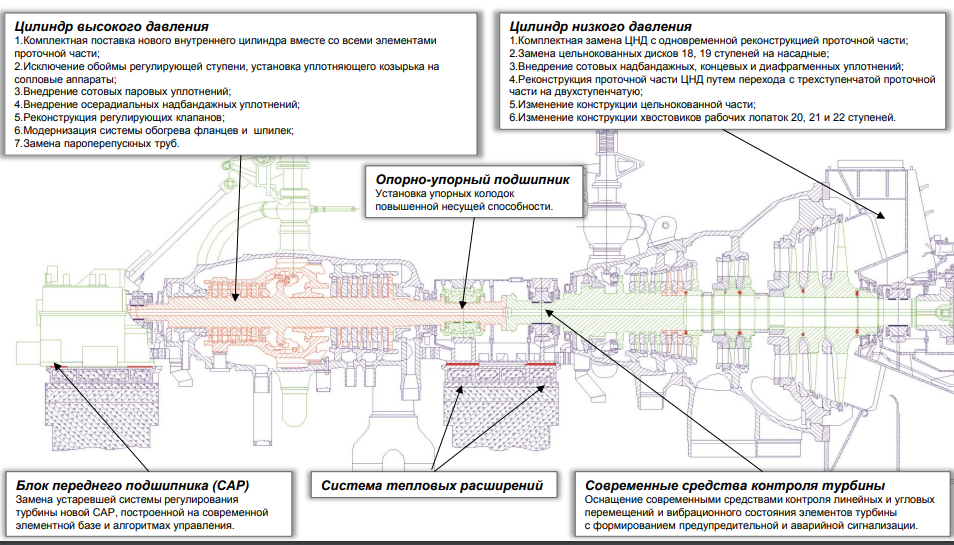

Пример модернизации паровой турбины.

Предлагаем современные инженерные решения, направленные на повышение экономичности, эффективности, повышение сроков безремонтной эксплуатации паровых турбин:

- подбор, установка и подключение электронной системы управления и мониторинга, замена механической системы управления на дистанционную электронную, позволяющую организовать оперативное и точное управление, своевременное реагирование на изменение эксплуатационных параметров;

- повышение производительности паровых турбин:

- аэромеханический расчет рабочих и предельных скоростей вращения лопаток с учетом вибрационных и циклических напряжений;

- термоструктурная диагностика – с расчетом термических усталостных нагрузок, параметров давления;

- дефектовка лопаток с определением предельных сроков эксплуатации;

- расчет оптимальных механических, прочностных параметров корневой части лопастей.

- интеграция автоматической системы мониторинга:

- отслеживание параметров работы оборудования в режиме реального времени;

- контроль времени простоя;

- автоматическая систематизация и обработка данных производительности;

- составление TPM OEE;

- оперативное оповещение о сбоях, поломках, простое, остановке оборудования.

- модернизация, повышение мощности паровых турбин:

- интеграция приводного и управляемого оборудования от различных производителей в единый эффективный производственный цикл с анализом парового баланса, энергетической эффективности;

- модернизация отдельных модулей с минимальными показателями простоя;

- поэтапная замена отдельных конструктивных узлов с жестким контролем изменения технико-эксплуатационных показателей производительности, эффективности, экономичности;

- термодинамический анализ при помощи современного программного обеспечения GateCycle и Hysys с выработкой стратегии, разработкой рекомендаций по повышению производительности, заменой отдельных конструктивных узлов, автоматизацией процессов;

- тепловой анализ мощности при помощи современного ПО;

- проектно-инженерные решения по модернизации, замене лопаток турбин старых моделей;

- комплексные неразрушающие исследования и анализ роторного механизма, подшипников, разработка решений по замене типа ротора для повышения производительности, длительности безремонтных сроков эксплуатации;

- оценка и анализ остаточного рабочего ресурса паровой турбины;

- разработка рекомендаций по ремонту, частичной или полной замене отдельных комплектующих, конструкционных узлов паровой турбины.

- модернизация и восстановление старых моделей паровых турбин с ограниченным рабочим ресурсом.

Используем для ремонта и восстановления, реконструкции оригинальные комплектующие, конструкционные узлы, турбогенераторы паровых турбин ведущих брендов Siemens, Franko Tossi, Nuovo Pignone, Alstom, Thermodyn, Mitsubishi Heavy Industries. Осуществляем поставки сертифицированных паровых турбин, комплектующих и расходных материалов непосредственно от завода производителя, с гарантией сервисного технического обслуживания, ремонта, дальнейшей модернизации, реконструкции.