Фильтрация с использованием мембран – это метод механической фильтрации, при котором используется материал, способный отделять разные частицы по размерам и свойствам. Движущей силой процесса является разница давлений с двух сторон мембраны.

Мембраны позволяют разделять смеси газов, жидкостей, выделять газы из жидкостей, селективно разделять ионы и коллоидные растворы. В процессе фильтрации происходит разделение исходного потока смеси на два, один из которых проходит через мембрану, а другой уносит часть компонентов смеси на следующие ступени разделения или в слив.

Мембранные технологии позволяют снизить общие производственные затраты и одновременно повысить качество продукции.

Поры материала мембраны настолько малы, что измеряются в ангстремах (10-10 м), и для проталкивания жидкости через них требуется давление.

Материал мембраны играет важную роль в ее способности обеспечивать желаемые эксплуатационные характеристики. Оптимально применять мембрану с высокой проницаемостью и достаточной селективностью, а также важно использовать мембраны, учитывая свойства фильтруемой среды и рабочие условия системы (например, давление и газовый состав). Синтетические мембраны изготавливаются из различных полимеров, включая полиэтилен, полиамиды, полиимиды, ацетат целлюлозы, полисульфон и полидиметилсилоксан.

Области применения мембран

Мембраны используют в таких областях промышленности как химическая, нефтехимическая, газовая, атомная, электронная, в пищевой промышленности, а также в изготовлении фармацевтических, парфюмерных и лекарственных средств, производстве лакокрасочной продукции, в аналитическом приборостроении и других областях.

Мембраны применяются в таких процессах как:

- выделение азота или кислорода из воздуха с последующим применением (как правило, только до 99,5%);

- концентрирование водорода из газов, таких как азот и метан;

- восстановление водорода в процессах нефтепереработки;

- обогащение воздуха кислородом для медицинских или металлургических целей;

- удаление водяного пара из газов;

- удаление SO2, CO2 и H2S из природного газа;

- удаление летучих органических жидкостей (VOL) из воздуха вытяжных потоков;

- водоподготовка.

Типы мембранных элементов

С точки зрения внутренней структуры все мембраны можно разделить на две группы – мембраны пористые и непористые (сплошные или диффузионные). В пористых мембранах перенос вещества осуществляется конвективным потоком в порах. В непористых, сплошных мембранах, перенос вещества осуществляется диффузионным потоком.

По конфигурации мембранные фильтрующие элементы делятся на:

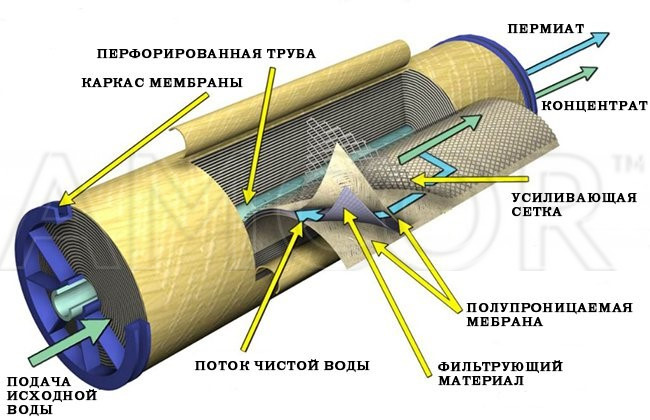

- рулонные – мембраны и дренажные слои намотаны вокруг полой трубки. Питающий поток под давлением подается на торец элемента и проходит его насквозь. При этом часть потока отфильтровывается и отводится по центральной трубке.

- половолоконные – рабочий элемент представляет собой пучок полых волокон, выполненных из фильтрующего материала. Конструкция обеспечивает возможность прокачивания очищаемой жидкости как снаружи волокон, так и внутри них. В первом случае направление фильтрации идет снаружи внутрь, во втором наоборот изнутри волокон наружу.

Также мембраны делятся в зависимости от технологии фильтрации. На сегодняшний день существует 4 основные технологии: обратный осмос, нанофильтрация, ультрафильтрация и микрофильтрация. Перечисление идет в порядке увеличения размера пор мембран. Ниже приведены основные сведения по каждой из технологий, для которых применяется определенный тип и размер мембран.

Обратный осмос

Обратноосмотическая полупроницаемая мембрана представляет собой композитный полимер (нитрат целлюлозы) неравномерной плотности. Этот полимер имеет два неразрывно соединенных между собой слоя. Наружный барьерный слой — очень плотный, с толщиной около десять миллионных см. Второй слой — менее плотный, пористый. Его толщина — пять тысячных см.

Обратноосмотические мембраны – самые селективные, т.к. имеют самые мелкие поры. Обратноосмотические установки задерживают микроэлементы диаметром 0,0001 – 0,001 мкм. С их помощью задерживаются все вирусы и бактерии, большая часть растворенных солей и органических веществ (в том числе гумусовые соединения и железо, которые придают воде цветность и патогенные вещества).

Преимущества:

- эффективны для очистки воды;

- низкие затраты на замену, длительный срок службы при правильной эксплуатации;

- применимы при высоких значениях pH.

Недостатки:

- часто требуется высокое давление для противодействия осмотическому давлению системы;

- высокие затраты на утилизацию и очистку рассола;

- высокие энергозатраты;

- в ряде случаев требуется предварительная очистка поступающей на установку воды.

Нанофильтрация

Занимает промежуточное положение между обратным осмосом и ультрафильтрацией. Высокая степень очистки является главным преимуществом нанофильтрации. Это преимущество обусловлено структурой нанофильтрационной мембраны, имеющей более проницаемый и менее плотный селективный слой, чем у мембраны, которая используется в ультрафильтрационных установках. Стоит добавить, что очистка с использованием нанофильтрации не требует применения реагентов.

Селективность нанофильтрационной мембраны позволяет использовать такие установки в случаях, когда системы обратного осмоса использовать невыгодно. Например, для отделения гексана при производстве растительного масла, многостадийном химическом синтезе при изготовлении лекарственных средств и пр.

Процесс протекает при давлении до 7 бар, что является преимуществом по сравнения с обратным осмосом.

Технология нанофильтрации получила широкое применение в пищевой промышленности, изготовлении фармацевтических, парфюмерных и лекарственных средств, в производстве лакокрасочной продукции, нефтехимической промышленности, фильтрации водных растворов перед финишной очисткой ионным обменом и другими методами водоподготовки.

Среди недостатков нанофильтрации можно назвать недостаточную глубину умягчения воды в ряде случаев, необходимость тщательной предподготовки жидкой среды и высокие эксплуатационные расходы.

Микрофильтрация

Микрофильтрацию, как правило, осуществляют при небольших перепадах давлениях (до 0,2 МПа) на мембране (или мембранном элементе) во избежание значительных деформаций, которым подвержены мембраны при приложении на них нагрузки извне.

Микрофильтрация используется для очистки технологической воды и очистки сточных вод. Для химической и нефтехимической промышленности процессы микрофильтрации стали неотъемлемой частью при производстве особо чистых реактивов, высокоэффективной очистке газов от взвешенных частиц, очистке высоковязких жидкостей (авиационных масел и масел для дизельных двигателей, жидкостей для гидравлических систем) и пр.

Преимущества микрофильтрации:

- требуется низкое рабочее давление;

- низкое энергопотребление;

- относительно дешевый метод.

Недостатки микрофильтрации:

- неэффективен при разделении частиц одинакового размера или молекулярной массы;

- фильтры с поперечным потоком неэффективны и требуют повторного цикла.

Компания AMCOR Filtration предлагает свои услуги по поставкам оборудования, модернизации и послепродажному обслуживанию оборудования. Наши специалисты готовы помочь с выбором оборудования и ответить на ваши вопросы.